深入解析产品研发前期的关键环节 手板打样

在产品研发的漫长旅程中,前期阶段犹如万丈高楼的基石,其质量直接决定了最终产品的成败。而在诸多前期工作中,手板打样 是一个至关重要且充满技术含量的核心环节。它不仅是概念走向实体的第一步,更是验证设计、规避风险、优化成本的试金石。

一、 什么是手板打样?

手板,俗称“首板”或“原型”,是根据产品设计的3D数据,通过特定工艺快速制作出的一个或几个实物样品。它并非最终的生产模具产物,而是用于功能测试、外观评估、市场调研 以及 内部决策 的物理模型。打样,即制作这些样品的过程。

二、 手板打样的核心价值

- 设计验证与优化:图纸和3D渲染再精美,也无法完全替代实物带来的直观感受。手板可以让设计师和工程师亲手触摸、观察、组装产品,及时发现设计中存在的结构干涉、装配困难、人机工程缺陷、外观比例失调等问题,从而在开昂贵的量产模具前进行优化修改。

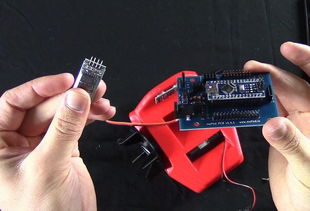

- 功能测试:对于有运动机构、电子元器件或需要满足特定物理性能(如强度、耐温、密封性)的产品,手板是进行实际功能测试的唯一途径。例如,一个新型卡扣结构是否可靠,一个散热风道是否有效,都必须通过手板来验证。

- 降低研发风险与成本:“磨刀不误砍柴工”。相比动辄数十万甚至上百万元的模具费用,手板打样的成本要低得多。通过手板提前发现问题并进行修改,可以避免因设计失误导致的模具报废或大规模返工,从而极大地降低了后期的研发风险和潜在的经济损失。

- 市场与融资助力:一个精美、可操作的手板,是向客户展示创意、进行市场调研、获取用户反馈,乃至向投资者进行项目路演、争取融资的绝佳工具。实物远比PPT更具说服力。

三、 手板制作的主要工艺与技术

根据产品材料、精度要求和用途的不同,手板制作有多种工艺:

- CNC加工:这是目前最主流、精度最高的手板制作方式。利用数控机床,从整块工程塑料(如ABS、PC、PMMA)或金属(如铝、铜)坯料上切削成型。其优点是强度高、精度高、材料真实性好,能真实反映未来量产件的材质特性,非常适合功能测试和外观样板。

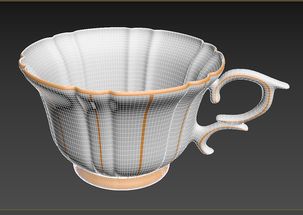

- 3D打印(增材制造):近年来飞速发展的技术,包括SLA(光固化)、SLS(粉末烧结)、FDM(熔融沉积)等。其最大优势是速度快、几乎不受结构复杂性限制,特别适合制作具有复杂内部结构、镂空异形的模型。但部分3D打印材料的强度和表面质感可能与最终量产材料有差异。

- 真空复模(硅胶模):当需要小批量(几十到上百件)完全一致的手板时,通常会先做一个CNC或3D打印的“母版”,然后用硅胶翻制模具,再注入聚氨酯等材料进行复制。这种方式成本适中、效率高,适合做小批量的展示、测试或预售样品。

四、 手板打样的标准流程

一个专业的手板打样流程通常包括:

- 需求沟通:明确手板的用途(是看外观,还是测功能?)、材料要求、数量、预算和交付时间。

- 数据准备:提供准确、完整的3D设计文件(如STP/STEP, IGS格式),这是制作的基础。

- 工艺评审与报价:手板厂工程师审核数据,评估最佳制作工艺,并提供详细报价与交期。

- 编程与加工:CNC工程师编写刀具路径,或3D打印工程师进行切片处理,然后上机加工。

- 后处理:这是赋予手板“灵魂”的一步,包括打磨、抛光、喷漆(可匹配Pantone色号)、丝印、电镀、组装等,以达到与量产产品几乎一致的外观效果。

- 质检与交付:对尺寸、外观、功能进行严格检查,确保符合要求后交付客户。

五、 给研发团队的几点建议

- 尽早打样:不要等到设计“完美”再打样,在关键节点(如结构设计完成时)就应制作手板进行验证,采用“设计-打样-测试-修改”的快速迭代模式。

- 明确目的:根据不同的测试重点(结构、外观、手感),可以选择不同的工艺和材料,以控制成本。

- 选择专业伙伴:一家经验丰富、技术全面的手板制作商,不仅能高质量地完成制作,还能从工艺角度提出有价值的改进建议,成为你研发路上的得力助手。

手板打样绝非简单的“做个样子”,它是连接虚拟设计与现实产品之间不可或缺的桥梁。深入理解并善用这一环节,能为产品研发铺平道路,大大提高项目成功率。

如若转载,请注明出处:http://www.ctrword.com/product/55.html

更新时间:2026-02-28 17:08:58